3.3 分離器

3.3.1 分離器の種類

化学プラントでは数多くの分離器が使用されています。分離器は流体から気体から液体や固体を分離することを目的に使用されており、分離方法により以下のように分類することが出来ます。

- 分離ドラム:セパレータとも呼ばれ、デミスタが設置されているドラムとそうでないドラムに分かれます。

- ベーンセパレータ

- サイクロンセパレータ

ベーンセパレータやサイクロンセパレータのサイジングは専門メーカーのノウハウに依ることが多く、プロセス設計においてサイジングすることは稀であります。例えばベーンセパレータの専門メーカーでは”バージェスミウラ(提携先Burgess-Manning)”などがあります。

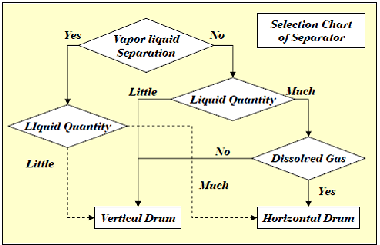

3.3.2 分離ドラム型式の選定

分離ドラムにはその形状から縦型と横型に分類されます。どちらを選定するかは液量が多いか少ないか、ガス量が多いか少ないかで決めていきます。化学プロセスで扱う流体ではガス量に比較して液量が少ないので、コスト的に有利な縦型の分離ドラムを採用します。ただし、液量が多い場合やガスに大量の液滴が同伴される場合(フレアースタック分離ドラム)には横型の分離ドラムが採用されます。

縦型か横型かを選定するフローを下図に示しました。実際には液滴の種類や大きさなどの要因もあるので図に示すように単純ではありません。

3.3.3 分離ドラムサイジングの基本式

気液を分離するドラムでは、気体中に分離浮遊している液滴を重力場で沈降させて分離する方法を採用しています。流体中の液滴は重力を受けると同時に流体による浮力も受けますので、その差(重力-浮力)により液滴は次第に加速されながら降下します。しかし、液滴の抵抗力も増大しますので、重力=抵抗力において加速度がゼロになります。するとそのので、その際等速度運動が始まります。この時の液滴の降下速度を終末速度(Terminal Settling Velocity)と呼びUmで表します。すると抵抗係数Cは次式で計算できます。

ただし、gは重力加速度[m/sec2]、ρpは液滴密度[kg/m3]、ρはガス密度[kg/m3]、Dpは:液滴径[m]、そしてCは抵抗係数を意味しています。

この抵抗係数Cは液滴のレイノルズ数により異なる式が提案されており、その結果として終末速度Umもレイノルズ数により使用する式が変わってきます。

分離ドラム内での流れが上昇流とすれば、デミスタなどの分離促進機能を持たない分離ドラムの径は終末速度から求めることが出来ます。通常、ケミカルプラントにおける分離ドラムでのレイノルズ数は5~500程度であるので、抵抗係数Cの計算式を先ほどの終末速度Umの式に代入しますと以下のようになります。ただし、エンジニアリング会社によっては、実績に基づいて計算式が提案されているので、通常はそちらを使用するのが通例である。

これより分離ドラム径Dmを次式で計算します。

3.3.4 デミスタ付き分離ドラムのサイジング

ドラム径のサイジング

デミスタが付いた分離ドラムではデミスタにおける液滴の補集効率を考慮した計算式がメーカーから提案されている。一般的には、速度定数をK、設計効率をηDとすると、デミスタにおける設計流速Vdesignは次式で計算できる。

この速度定数Kはデミスタメーカーが独自に設定しており、標準としては0.11を採用しているようである。しかし、運転圧力が大気圧以下の真空状態や3MPa以上の高圧では速度定数Kは0.11以下になる。また分離ドラムの形状の影響も受けるので注意しなければならない。また、設計効率もエンジニアリング各社で異なっていようで、標準としては0.75~0.85が多いようである。

このVdesignを先ほどのUmに等しいとしてデミスタ内径Dmを求める。ただし、ドラム内径はデミスタ取付のために半径方向に若干の隙間を有するために、ドラム内径Di=Dm+100mm とする。

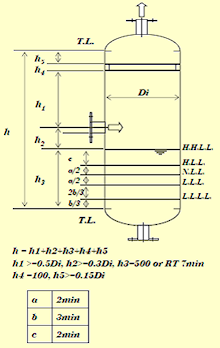

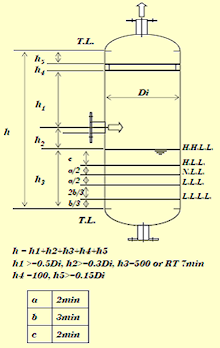

ドラム高さのサイジング

分離ドラムの高さhはh1からh5までの合計で求められる。それぞれの高さの定義を下図に示します。また、それぞれの高さの決め方を以下に示します。

- h1:分離ドラム入口ノズルセンターからデミスタ下部までの距離で、h1>=0.5Diとして計算する。この距離が短いとデミスタを通過するガス流れが偏流し、デミスタでの補集効率が落ちる可能性がある。

- h2:分離ドラム入口ノズルセンターからH.H.L.L(high high liquid level)までの距離で、h2>=0.3Diとして計算する。この距離が短いと流入したガスが溜まっている液を再度巻き込み、デミスタでの補集効率を落とす可能性がある。

- h3:分離された液の滞留時間(R.T:retension time)に相当した高さ。図に示すようにh3=a+b+cで計算する。この滞留時間は液流量Q(m3/min)をドラム断面積A(m2)で除した値で、流出する液がドラム内に滞留する時間である。

- h4:デミスタ厚さで100mmとする。

- h5:デミスタ上部から上部ヘッドT.L.(tangential line)までの距離で、これが短いとデミスタを通過するガス流れが偏流し、デミスタでの補集効率が落ちる可能性がある。

滞留時間と液面高さ

ドラム下部には液面計が設置されており、その液面高さに応じて名称がつけられている。また推奨する滞留時間(min)を図示しておきました。

- H.H.L.L(high high liquid level):液面の異常高。この高さに液面が到達した場合には下流の機器にダメージを与える恐れがある。下流の機器が遠心圧縮機の場合には、この液面警報で圧縮機を停止させる。

- H.L.L(high liquid level):液面の高。この高さに液面が到達した場合、運転者に注意を促す。

- N.L.L(normal liquid level):通常の液面高さ。運転中はこの高さに制御される。

- L.L.L(low liquid level):液面の低。この高さに液面が到達した場合、運転者に注意を促す。

- L.L.L.L(low low liquid level):液面の異常低。この高さに液面が到達した場合には下流の機器にダメージを与える恐れがある。下流の機器がポンプの場合には、この液面警報でポンプを停止させる。

また、若干の補足をしますと、

- 下部ヘッド容積は滞留時間の計算には含めず、余裕としてみなす。

- ドラム下流に遠心圧縮機など異常高でダメージを受ける機器が無い場合には、H.H.L.L~H.L.Lの滞留時間を0minとしても良い。

- 液量が極端に少なく滞留時間から計算した高さh3が500mm以下の場合には500mmを最小高さとする。

- それぞれの液面間距離が100mm以下の場合には、どちらかの警報を削除するか、100mmを最小間隔として液面高さを見直す。

上記のドラム内径およびドラム高さの計算式をExcelにまとめましたのでご利用下さい。その中で例題として今まで述べてきた水素製造装置PSA設備上流に設置されている"Separator"を例題として取り上げており、Separator内径は1700mm、ドラム高さは3400mmと計算されました。

- 第1章 物質収支の計算

- 1.1 設計基本

- 1.2 物質収支計算ツールの準備

- 1.3 原子バランスの組み込み

- 1.4 気液分離

- 1.5 ストリームの合流(Addstream)

- 1.6 平衡定数の計算

- 1.7 平衡定数近似式の確定

- 1.8 平衡定数Kと圧平衡定数Kp

- 1.9 水蒸気改質炉出口組成計算

- 1.10 凝縮水分離とPSA水素精製

- 1.11 改質条件とCO転化条件と水素回収率への影響

- 第2章 熱収支の計算

- 2.1 熱収支計算の基礎

- 2.2 熱収支計算表の作成

- 2.3 ガス系の加熱と冷却

- 2.4 水蒸気改質炉の物質熱収支

- 2.5 予熱空気と水蒸気改質炉

- 2.6 燃焼系熱回収とスチーム発生

- 2.7 改質炉対流部プロセス設計

- 第3章 容器の設計

- 3.1 容器の種類

- 3.2 貯蔵タンク

- 3.3 分離器

- 第4章 回転機の設計

- 4.1 回転機の基礎

- 4.2 ポンプの設計

- 4.2.1 ポンプの種類と選定

- 4.2.2 ポンプのデータシート

- 4.2.2 ポンプのデータシート(流量について)

- 4.2.2 ポンプのデータシート(揚程について)

- 4.3 遠心ポンプの設計

- 4.3.1 遠心ポンプ効率の推定

- 4.3.2 遠心ポンプのNPSH

- 4.3.3 遠心ポンプのプロセス計算

- 第5章 水蒸気改質炉設計

- 5.1 改質管の設計

- 5.1.1 改質管とは

- 5.1.2 改質管の材料

- 5.1.3 Larson-Miller Parameter(LMP)

- 5.1.4 改質管の肉厚計算

- 5.2 水蒸気改質炉対流部の設計

- 5.2.1 伝熱計算

- 5.2.2 スタートアップ時の挙動

- 5.3 運転停止と水蒸気改質炉の設計

- 5.3.1 運転停止の種類

- 5.3.2 緊急停止における水蒸気改質炉

- 5.3.3 対流部熱交換器のクリープ破断

- 5.4 安全停止と改質炉設計

- 第6章 熱交換器の設計

- 6.1 熱交換器とプロセス設計

- 6.1.1 熱交換器性能とその影響

- 6.1.2 熱交換器のプロセスデータ

- 6.2 熱交換器と物性

- 6.2.1 凝縮と物性

- 6.2.2 凝縮曲線の作り方

- 6.2.3 凝縮曲線と熱交換器設計

- 6.2.4 エンタルピーの計算

- 6.2.5 凝縮熱伝達と有機溶剤

- 6.2.6 凝縮熱伝達と不凝縮ガスの影響

- 6.2.7 熱伝達と粘度の影響

- 6.2.8 熱伝達と材料の影響

- 6.3 熱交換器の選定

- 6.3.1 熱交換器の分類と種類

- 6.3.2 シェルとチューブ

- 6.3.3 熱交換器の用途とTEMA型式

- 第7章 計装制御

- 4.1 FLPT

- 4.2 圧力制御

- 4.2.1 化学プラントにおける圧力制御

- 4.2.2 圧縮機吸込側の圧力制御システム

- 4.2.3 圧縮機吸込側の圧力調節弁の容量

- 4.2.4 圧力上昇の要因

- 4.2.5 Closed outlet

前のページへ

前のページへ