5.3 運転停止と水蒸気改質炉の設計

5.3.1 運転停止の種類

水蒸気改質炉のスタートアップについては「水蒸気改質炉対流部のプロセス設計」において、運転条件により対流部チューブが過熱される可能性を説明した。スタートアップと同様に運転停止時においても水蒸気改質炉は過酷な運転条件にさらされているので、まず運転停止の種類について説明する。

運転停止には”予定された運転停止”(scheduled shutdown)と緊急停止(emergency shutdown)の二つがある。

”予定された運転停止”とは、設備の更新や触媒交換、あるいはメンテナンスを目的に行われる計画的な運転停止で、その際にはスタートアップと逆の手順で水蒸気改質炉は停止する。つまり、

- NG(天然ガス)流量ダウンと運転温度降下

- スチームによるNGパージと更なる運転温度降下

- N2によるスチームのパージと常温までの温度降下

もう一方の緊急停止では、その緊急性により停止手順が若干変わってくる。つまり、

- 設備や機器の運転不調:影響度は低い場合に相当するので、手動による設備運転の続行や機器予備機の運転開始などにより、若干の変動があるものの、水蒸気改質炉ならびにプラント全体の運転は続行できる。

- 主要機器の運転停止:例えば主要回転機やボイラなど、影響力の大きい場合には、その機器の停止により影響される範囲に限定して運転を停止する。それゆえ、水蒸気改質炉の運転を停止しない場合もあるが、もし、停止する場合には水蒸気改質炉そのもののトラブルではないので、停止に至る手順は上記の”予定された運転停止”に準ずる。

- 停電や火災などによる運転停止:このような停止の場合には、水蒸気改質炉およびプラントの運転継続に必要不可欠なユーティリティー(電力、水、計装空気など)の供給が短期間(約30分から1時間)で停止するために、プラント全体の安全確保を最優先しインターロックシステムを使用して自動的にプラント全体を停止する。

5.3.2 緊急停止における水蒸気改質炉

”停電や火災などによる運転停止”においては、全ての回転機は停止するので水蒸気改質炉の回転機(IDF & FDF)は全て停止する。そのために燃焼用空気は水蒸気改質炉に供給されず、燃焼排ガスは煙突から大気へ排出されないので、輻射部および対流部には高温の燃焼ガスが滞留することになる。

このような状態が長時間継続すると、改質管や対流部のチューブは高温の燃焼ガスに炙られた状態になり、チューブのメタル温度は周辺の燃焼ガス温度に漸近していく。もし、スチームやN2をリフォーマーチューブや対流部のチューブ内に流すことが出来たとしても、リフォーマー内壁やチューブ材料などの保有熱量が膨大であるために冷却効果はさして大きくなく、メタル温度が上昇から下降するまでには相当の時間を要する。(定量的な説明は来週行う)

すでに述べたように、水蒸気改質炉のスタートアップ(スチーム昇温)時におけるNG Heaterの過熱状態は9~12時間程度で終了するが、緊急停止それもプロセス側に何も流れない場合には、NG Heaterのみならず改質管やその他の対流部のチューブはさらに厳しい過熱状態にさらされ、その状態は24~36時間程度持続する。

もし、このような状況になった場合には、表1に示すように各熱交換器のメタル温度は燃焼ガス温度に限りなく近づいていく。つまり、

- MG Heater:950℃max.~808℃min

- WHB:808℃max.~471℃min.

- NG Heater:471℃max.~400℃min

NG Heaterにおいては前回の説明で燃焼ガス温度が480℃程度であれば、クリープ破断を考慮したチューブの寿命は10万時間以上であった。また、WHBはスチームドラムと連結していることが多いので、この緊急停止の場合でも貯えられている水が蒸発することでチューブメタルの冷却が長時間期待できる。

そこでここではMG Heaterを例にとってクリープ破断の可能性を検討してみたい。

5.3.3 対流部熱交換器のクリープ破断

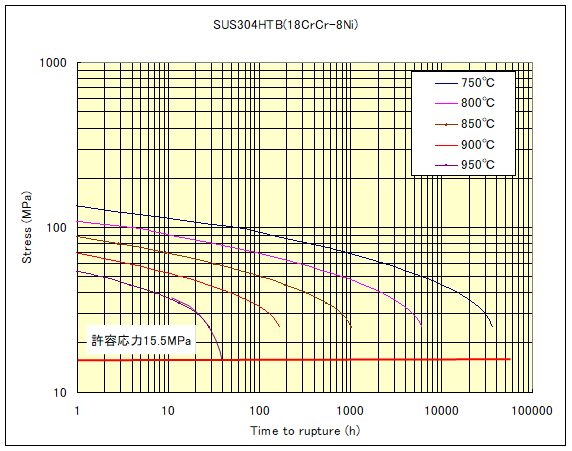

対流部熱交換のMG Heaterのチューブ材料としてSUS304HTBを選定しているので、メタル温度が950℃max.に到達した際のクリープ破断時間を求めてみる。つまり、クリープ破断応力が許容応力(15.5MPa)に等しくなる時間を求めてみますと、

- メタル温度=750℃:寿命 100,000時間

- メタル温度=800℃:寿命 7,000時間

- メタル温度=850℃:寿命 1,500時間

- メタル温度=900℃:寿命 220時間

- メタル温度=950℃:寿命 40時間

つまり、メタル温度が燃焼ガス温度950℃にさらされると、約40時間で破断することになる。この時間は先ほどの緊急停止における過酷な時間帯である36~48時間にほぼ等しく、1回の緊急停止でチューブは大きなダメージを受けることを意味している。

チューブの肉厚に関与するパラメーターにはチューブ外径と圧力と、そして設計温度(この場合は950℃)における材料の許容応力(外挿し2.82MPa)で、この緊急停止時にわれわれが変更できるのは圧力のみである。よって、チューブ肉厚が設計値(15.5mm)になるように圧力を変えることで、緊急時における最高運転圧力を求めることが出来る。この計算結果を下図に示す。

この図からわかるように、メタル温度750℃では運転最高圧力は約34bar(3.4MPa)以下、850℃では約14bar以下、そして950℃では5.7bar以下となった。

このようにクリープ破壊の可能性がある場合の対応策は、チューブ内の圧力、つまり、プロセス側の運転圧力を下げることが必要である。このケースの運転の最高圧力は 5.7bar なので、緊急運転時には、チューブを保護するために、速やかにチューブ内圧を約5bar以下まで減圧することが先決であり、チューブメタル温度を下げる努力は後回しとなる。運転停止時に一般的に行われている高温装置内の減圧の意味が、これで理解できる。

- 第1章 物質収支の計算

- 1.1 設計基本

- 1.2 物質収支計算ツールの準備

- 1.3 原子バランスの組み込み

- 1.4 気液分離

- 1.5 ストリームの合流(Addstream)

- 1.6 平衡定数の計算

- 1.7 平衡定数近似式の確定

- 1.8 平衡定数Kと圧平衡定数Kp

- 1.9 水蒸気改質炉出口組成計算

- 1.10 凝縮水分離とPSA水素精製

- 1.11 改質条件とCO転化条件と水素回収率への影響

- 第2章 熱収支の計算

- 2.1 熱収支計算の基礎

- 2.2 熱収支計算表の作成

- 2.3 ガス系の加熱と冷却

- 2.4 水蒸気改質炉の物質熱収支

- 2.5 予熱空気と水蒸気改質炉

- 2.6 燃焼系熱回収とスチーム発生

- 2.7 改質炉対流部プロセス設計

- 第3章 容器の設計

- 3.1 容器の種類

- 3.2 貯蔵タンク

- 3.3 分離器

- 第4章 回転機の設計

- 4.1 回転機の基礎

- 4.2 ポンプの設計

- 4.2.1 ポンプの種類と選定

- 4.2.2 ポンプのデータシート

- 4.2.2 ポンプのデータシート(流量について)

- 4.2.2 ポンプのデータシート(揚程について)

- 4.3 遠心ポンプの設計

- 4.3.1 遠心ポンプ効率の推定

- 4.3.2 遠心ポンプのNPSH

- 4.3.3 遠心ポンプのプロセス計算

- 第5章 水蒸気改質炉設計

- 5.1 改質管の設計

- 5.1.1 改質管とは

- 5.1.2 改質管の材料

- 5.1.3 Larson-Miller Parameter(LMP)

- 5.1.4 改質管の肉厚計算

- 5.2 水蒸気改質炉対流部の設計

- 5.2.1 伝熱計算

- 5.2.2 スタートアップ時の挙動

- 5.3 運転停止と水蒸気改質炉の設計

- 5.3.1 運転停止の種類

- 5.3.2 緊急停止における水蒸気改質炉

- 5.3.3 対流部熱交換器のクリープ破断

- 5.4 安全停止と改質炉設計

- 第6章 熱交換器の設計

- 6.1 熱交換器とプロセス設計

- 6.1.1 熱交換器性能とその影響

- 6.1.2 熱交換器のプロセスデータ

- 6.2 熱交換器と物性

- 6.2.1 凝縮と物性

- 6.2.2 凝縮曲線の作り方

- 6.2.3 凝縮曲線と熱交換器設計

- 6.2.4 エンタルピーの計算

- 6.2.5 凝縮熱伝達と有機溶剤

- 6.2.6 凝縮熱伝達と不凝縮ガスの影響

- 6.2.7 熱伝達と粘度の影響

- 6.2.8 熱伝達と材料の影響

- 6.3 熱交換器の選定

- 6.3.1 熱交換器の分類と種類

- 6.3.2 シェルとチューブ

- 6.3.3 熱交換器の用途とTEMA型式

- 第7章 計装制御

- 4.1 FLPT

- 4.2 圧力制御

- 4.2.1 化学プラントにおける圧力制御

- 4.2.2 圧縮機吸込側の圧力制御システム

- 4.2.3 圧縮機吸込側の圧力調節弁の容量

- 4.2.4 圧力上昇の要因

- 4.2.5 Closed outlet

ホーム

ホーム コムテック・クウェスト

コムテック・クウェスト 技術情報と資料

技術情報と資料 前のページへ

前のページへ