4.2.2 ポンプのデータシート(運転条件-2 流量について)

ポンプデータシートには定常流量(normal flow)と設計流量(design flow)の二つの流量を記載する欄があるのが通例です。もし、定常運転以外の運転モードがなく、流量に余裕を持たなくても良い場合には設計流量を書く必要はありません。逆に定常時の流量の特定が困難な場合(例えばバッチで運転され、時間的に流量が変化するケース)には、類似ポンプあるいは過去の実績を参考にしてメーカーの標準ポンプを選定することもあります。

しかし、化学プラントの場合には起動や停止、あるいは定常時でも複数の運転モードがあります。この中には流量が最小になったり最大になる運転モードが存在します。例えば蒸留塔の還流ポンプ(reflux pump)は蒸留塔コンデンサーを出た凝縮液を還流として蒸留塔に循環させるポンプで、その設計流量は最大還流比を考慮して決められます。例えば通常時の還流比を2とし最大の還流比を3とした場合、還流ポンプに流れる流量は次式となります。ただし蒸留塔凝縮液から外部に抜き出す流量を"x"とすれば、還流比は”(凝縮液-x)/x”となります。

通常流量 = (2+1)*x, 最大流量 = (3+1)*x

つまり、最大流量は定常流量の約1.33倍となります。この最大流量をそのまま余裕を持たせずに設計流量とするかどうかは、以下の二つの要因が影響します。

- ポンプ製作における品質

- 揚程計算の確かさ

1.の”製作における品質”とは、主にポンプ構造上避けられない漏洩による損失で、この損失が予想より大きかった場合、望みの流量を確保できないという問題を生じます。このケースでは流量に余裕を持たせて設計流量とします。

また、2.の”揚程計算の確かさ”は、ポンプ揚程を決める際の圧力損失計算の正確さです。実際にプロセスエンジニアがポンプデータシートを作成するタイミングは設計段階の初期に行われますので、ポンプ周りの配管ルートなど、圧損計算を行うための情報が集まっていないケースがほとんどです。そのために、なんらかのリスク対応が必要となります。

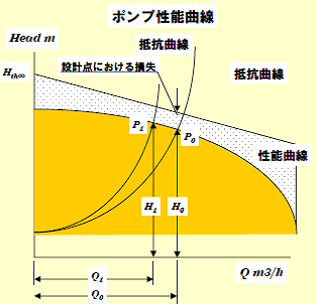

図にポンプの性能曲線を示します。この図で設計時に設定した流量と揚程がそれぞれQ0とH0としますと、運転点はP0になります。もし、実際の運転での圧損が予想以上大きかった場合、運転点はP1になります。そのために流量と揚程はQ1とH1になり、結果的に流量が少なくなります。

ただし、漏洩による流量減少は設計の不備ということになりますので、この図で示すことは出来ません。

以上の二つの理由から流量と揚程に余裕を持たせるようにします。例えば流量に関しては、その余裕を一般には10%にします。つまり、

設計流量 = 定常流量×110%

また、揚程に関しては、

設計揚程 = 計算揚程×110%

それでは、流量と揚程と同時に余裕を持つ必要があるのでしょうか?皆さんはどう考えますか?それについての議論は次回に譲ることにしましょう。

- 第1章 物質収支の計算

- 1.1 設計基本

- 1.2 物質収支計算ツールの準備

- 1.3 原子バランスの組み込み

- 1.4 気液分離

- 1.5 ストリームの合流(Addstream)

- 1.6 平衡定数の計算

- 1.7 平衡定数近似式の確定

- 1.8 平衡定数Kと圧平衡定数Kp

- 1.9 水蒸気改質炉出口組成計算

- 1.10 凝縮水分離とPSA水素精製

- 1.11 改質条件とCO転化条件と水素回収率への影響

- 第2章 熱収支の計算

- 2.1 熱収支計算の基礎

- 2.2 熱収支計算表の作成

- 2.3 ガス系の加熱と冷却

- 2.4 水蒸気改質炉の物質熱収支

- 2.5 予熱空気と水蒸気改質炉

- 2.6 燃焼系熱回収とスチーム発生

- 2.7 改質炉対流部プロセス設計

- 第3章 容器の設計

- 3.1 容器の種類

- 3.2 貯蔵タンク

- 3.3 分離器

- 第4章 回転機の設計

- 4.1 回転機の基礎

- 4.2 ポンプの設計

- 4.2.1 ポンプの種類と選定

- 4.2.2 ポンプのデータシート

- 4.2.2 ポンプのデータシート(流量について)

- 4.2.2 ポンプのデータシート(揚程について)

- 4.3 遠心ポンプの設計

- 4.3.1 遠心ポンプ効率の推定

- 4.3.2 遠心ポンプのNPSH

- 4.3.3 遠心ポンプのプロセス計算

- 第5章 水蒸気改質炉設計

- 5.1 改質管の設計

- 5.1.1 改質管とは

- 5.1.2 改質管の材料

- 5.1.3 Larson-Miller Parameter(LMP)

- 5.1.4 改質管の肉厚計算

- 5.2 水蒸気改質炉対流部の設計

- 5.2.1 伝熱計算

- 5.2.2 スタートアップ時の挙動

- 5.3 運転停止と水蒸気改質炉の設計

- 5.3.1 運転停止の種類

- 5.3.2 緊急停止における水蒸気改質炉

- 5.3.3 対流部熱交換器のクリープ破断

- 5.4 安全停止と改質炉設計

- 第6章 熱交換器の設計

- 6.1 熱交換器とプロセス設計

- 6.1.1 熱交換器性能とその影響

- 6.1.2 熱交換器のプロセスデータ

- 6.2 熱交換器と物性

- 6.2.1 凝縮と物性

- 6.2.2 凝縮曲線の作り方

- 6.2.3 凝縮曲線と熱交換器設計

- 6.2.4 エンタルピーの計算

- 6.2.5 凝縮熱伝達と有機溶剤

- 6.2.6 凝縮熱伝達と不凝縮ガスの影響

- 6.2.7 熱伝達と粘度の影響

- 6.2.8 熱伝達と材料の影響

- 6.3 熱交換器の選定

- 6.3.1 熱交換器の分類と種類

- 6.3.2 シェルとチューブ

- 6.3.3 熱交換器の用途とTEMA型式

- 第7章 計装制御

- 4.1 FLPT

- 4.2 圧力制御

- 4.2.1 化学プラントにおける圧力制御

- 4.2.2 圧縮機吸込側の圧力制御システム

- 4.2.3 圧縮機吸込側の圧力調節弁の容量

- 4.2.4 圧力上昇の要因

- 4.2.5 Closed outlet

前のページへ

前のページへ