6. 熱交換器の設計

6.2 熱交換器と物性

6.2.1 凝縮と物性

熱交換器のプロセスデータは、①取り扱う流体の性状や物性に関わるデータと②機器の形式や材質に関するデータの二つに分けることが出来る。

もし、市販のシミュレータが無いか、あっても扱う流体物性がない場合には、流体の物性データを用意して入力の準備に費やす時間が予想以上かかる。特に熱交換の途中で流体が凝縮する場合には、密度(液体)、分子量(気体)、粘度(mPa-s)、熱伝導度(kJ/kgm-K)および比熱(kJ/kg-K)の他に蒸発潜熱(kJ/kg)と凝縮曲線が必要となる。

良く知られているように、二点の温度における蒸気圧がわかるならば、その間の平均蒸発潜熱は次式で計算できる。

L(蒸発潜熱:J/mol)=8.311*T1T2/(T1-T2)*ln(p1/p2)

ここで、T1とT2は温度(K)で、p1とp2はそれぞれの温度における蒸気圧を示しています。

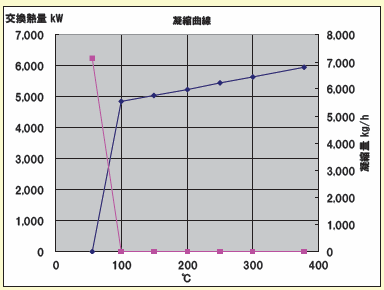

もう一方の凝縮曲線は下図に示すように交換熱量と凝縮量を温度を変数としてプロットしたもので、流体中に凝縮成分と非凝縮成分が混在している場合に必要となる。計算精度を期すのであれば、この曲線だけではなく各温度における液相と気相の物性(密度または分子量、粘度、熱伝導度そして比熱)を明示しなければならない。しかし、一般には入口温度および出口温度の物性の平均値を使用しているようである。 凝縮曲線 青色→交換熱量、赤色→凝縮量

凝縮曲線 青色→交換熱量、赤色→凝縮量

なぜこのような凝縮曲線が必要かと言えば、熱交換の途中で凝縮により、気相(非凝縮成分と凝縮成分の蒸気部分の合計)と液相(凝縮成分の凝縮液部分)の組成が変化し、そのために伝熱係数も大きく変化するからである。

実は先ほどの図には大きな間違いがあることに気づかれたでしょうか?

つまり、凝縮は100℃近辺で起こり始めていながら、凝縮量の変化がそれより高温の領域で始まっており、これは明らかに凝縮量の変化がおかしい。そこで正しい凝縮曲線を下図に示しました。

次回はこの凝縮曲線の作り方について紹介します。

- 第1章 物質収支の計算

- 1.1 設計基本

- 1.2 物質収支計算ツールの準備

- 1.3 原子バランスの組み込み

- 1.4 気液分離

- 1.5 ストリームの合流(Addstream)

- 1.6 平衡定数の計算

- 1.7 平衡定数近似式の確定

- 1.8 平衡定数Kと圧平衡定数Kp

- 1.9 水蒸気改質炉出口組成計算

- 1.10 凝縮水分離とPSA水素精製

- 1.11 改質条件とCO転化条件と水素回収率への影響

- 第2章 熱収支の計算

- 2.1 熱収支計算の基礎

- 2.2 熱収支計算表の作成

- 2.3 ガス系の加熱と冷却

- 2.4 水蒸気改質炉の物質熱収支

- 2.5 予熱空気と水蒸気改質炉

- 2.6 燃焼系熱回収とスチーム発生

- 2.7 改質炉対流部プロセス設計

- 第3章 容器の設計

- 3.1 容器の種類

- 3.2 貯蔵タンク

- 3.3 分離器

- 第4章 回転機の設計

- 4.1 回転機の基礎

- 4.2 ポンプの設計

- 4.2.1 ポンプの種類と選定

- 4.2.2 ポンプのデータシート

- 4.2.2 ポンプのデータシート(流量について)

- 4.2.2 ポンプのデータシート(揚程について)

- 4.3 遠心ポンプの設計

- 4.3.1 遠心ポンプ効率の推定

- 4.3.2 遠心ポンプのNPSH

- 4.3.3 遠心ポンプのプロセス計算

- 第5章 水蒸気改質炉設計

- 5.1 改質管の設計

- 5.1.1 改質管とは

- 5.1.2 改質管の材料

- 5.1.3 Larson-Miller Parameter(LMP)

- 5.1.4 改質管の肉厚計算

- 5.2 水蒸気改質炉対流部の設計

- 5.2.1 伝熱計算

- 5.2.2 スタートアップ時の挙動

- 5.3 運転停止と水蒸気改質炉の設計

- 5.3.1 運転停止の種類

- 5.3.2 緊急停止における水蒸気改質炉

- 5.3.3 対流部熱交換器のクリープ破断

- 5.4 安全停止と改質炉設計

- 第6章 熱交換器の設計

- 6.1 熱交換器とプロセス設計

- 6.1.1 熱交換器性能とその影響

- 6.1.2 熱交換器のプロセスデータ

- 6.2 熱交換器と物性

- 6.2.1 凝縮と物性

- 6.2.2 凝縮曲線の作り方

- 6.2.3 凝縮曲線と熱交換器設計

- 6.2.4 エンタルピーの計算

- 6.2.5 凝縮熱伝達と有機溶剤

- 6.2.6 凝縮熱伝達と不凝縮ガスの影響

- 6.2.7 熱伝達と粘度の影響

- 6.2.8 熱伝達と材料の影響

- 6.3 熱交換器の選定

- 6.3.1 熱交換器の分類と種類

- 6.3.2 シェルとチューブ

- 6.3.3 熱交換器の用途とTEMA型式

- 第7章 計装制御

- 4.1 FLPT

- 4.2 圧力制御

- 4.2.1 化学プラントにおける圧力制御

- 4.2.2 圧縮機吸込側の圧力制御システム

- 4.2.3 圧縮機吸込側の圧力調節弁の容量

- 4.2.4 圧力上昇の要因

- 4.2.5 Closed outlet

前のページへ

前のページへ