化学工学とは何か

化学工学とプラント設計

化学プラントと機械プラント

「化学工学概論(八田四郎次&前田四郎共著)」の第1章総論では、”化学工学は工学の一部門であり、広く化学工業の装置、機械、プラントの設計、建設、運転の技術とその基礎の学術を含んだものである”と記載されている。

確かに化学工学は化学プラント設計の基本工学であるが、実際にはプラント設計の上流部門であるプロセス設計部門のみに使用されている工学で、他の機器設計や配管設計などでは化学工学ではなく機械工学などが多く使われている。

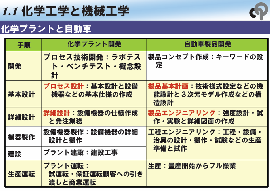

そこで化学工学を基本とする化学プラントと機械工学を基本とする自動車工業を、その開発から製造建設、そして生産運転に至る工程を比較してみたい。

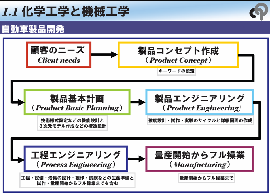

下図に自動車製品開発から量産開始までの工程を示した。まず、

- 顧客ニーズと製品コンセプト作成:顧客のニーズを把握して製品のコンセプトを作成する。この段階では自動車のイメージを形作るキーワードが設定される。

- 製品基本計画:次に技術様式の設定や機能設計、3次元モデルの作成などの構造設計の段階に移る。

- 製品エンジニアリング:自動車本体の強度設計、試作、テストを行い、必要ならばそのサイクルを繰り返して詳細設計と図面などの作成を行う。

- 工程エンジニアリング:自動車を量産するための工程エンジニアリングの段階に至り、工程・設備・治具の設計・製作・試験などの生産準備と試作を行い、量産開始へと移っていく。

- 最後は量産開始からフル操業となる。

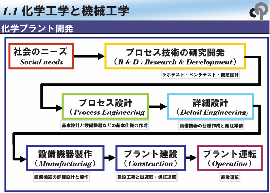

一方、化学プラントの開発からプラントの運転までのステップは、

- 社会ニーズとプロセス技術の研究開発:社会あるいは顧客のニーズを把握して必要な化学プロセスの技術開発を行う。この段階ではラボテスト、ベンチテスト、概念設計などを行う。

- プロセス設計:プロセスの仕様に基づき、プロセスフローダイアグラム(PFD)、物質収支・熱収支の計算、配管計装図(P&ID)などの作成して基本設計パッケージ完成させる。これが詳細設計部門の基本設計図書となる。

- 詳細設計:基本設計図書に基づき設備や機器の仕様を作成する。この仕様をもとにメーカーへ見積依頼を行い、その結果をもとに発注する。

- 設備機器製作:メーカーにて詳細設計と製作が行われる。

- プラント建設:建設工事と試運転、そして保証運転を行い、客先へプラントを譲渡する。

- 最後は客先の責任においてプラントの商業運転を開始する。

- 序章 化学工学とは何か

- 化学工学の特徴

- 化学工学と化学工業(その発展と今後)

- 化学工学と化学プロセス

- 化学工学と化学プロセス(原料と製品)

- 化学工学とプラント設計(化学プラントと機械プラント)

- 化学工学とプラント設計(化学工学の内容)

- 第1章 化学工学入門

- 1.1 化学工学の基本コンセプト

- 1.2 物質収支(液体)

- 1.2.1 物質収支(液体)続き

- 1.2.2 物質収支(気体)

- 1.2.3 原子バランスと化学反応を伴う物質収支

- 1.2.3 原子バランスと化学反応を伴う物質収支(続き)

- 1.2.4 制御システムと化学反応を伴う物質収支

- 1.3 熱収支とエネルギー収支

- 1.3.1 単位操作と運転条件

- 1.3.2 熱収支とエネルギー収支の計算

- 1.4 流動

- 1.4.1 流動と拡散

前のページへ

前のページへ