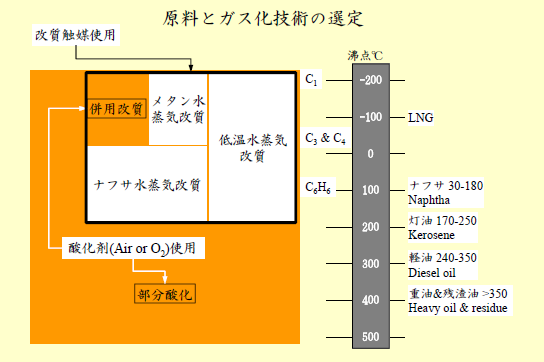

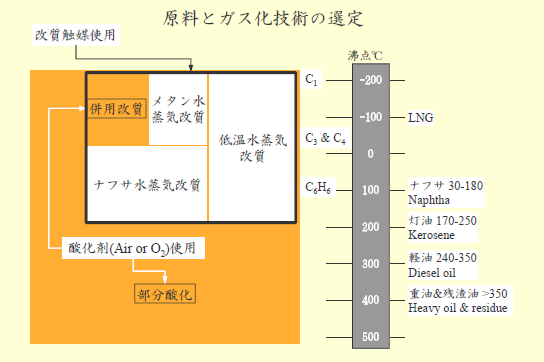

1.3 部分酸化

1.3.1 部分酸化の反応器

部分酸化(Partial Oxidation)を伴うプロセスの成否はガス化炉(gasifier)性能に委ねられています。

ガス化炉の運転条件は下記に示すように過酷であり、反応器そのものは燃焼を伴う化学反応と反応器内部の熱流動を考慮した反応器設計、高温高圧下での熱応力を考慮した機械設計の賜です。そのためにガス化炉は部分酸化プロセスの“proprietary equipment”と言われています。

a. 運転温度 1200~1500℃

b. 運転圧力 20~80bar

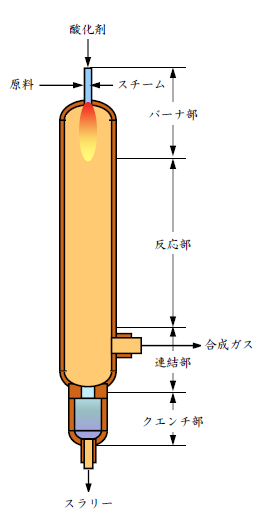

その構造は下図に示すように容器上部のバーナー部、容器の大部分を占める反応部と下部の連結部とクエンチ部の4つに分けることが出来ます。

原料と酸化剤(空気または酸素)およびスチームはバーナーに別々に供給され、高温雰囲気の反応部に噴出します。反応部には触媒は充填されておらず、発熱反応と吸熱反応、熱分解反応と水蒸気改質反応など複数の反応が同時に進行します。反応の結果、水素と一酸化炭素を主成分とする合成ガスを生成します。その一部が燃焼することで容器内部の温度を高温に保つことが出来ます。それらをまとめると発熱を伴う次式になります。

2CHn+O2 → 2CO+nH2 1<n<4

炭化水素成分CHn のnが1の場合、C/H(重量比)が12となり、nが4ではC/H(重量比)は3となりますので、石炭(C/H = 12~16)からメタン(C/H = 3)までの広範囲の原料をガス化することを意味しています。また、生成物である水素と一酸化炭素の比(H2/CO)は0.5~2.0となります。

それ以外に原料中の微量成分を起因とするH2SやCOSなどの硫黄化合物やNH3やHCNなどの窒素化合物、ガス化反応を起因とするCH4やH2O、酸化剤成分であるN2やAr、あるいは灰分やタールなどが含まれています。また、熱分解で生成される未反応炭素(50~200ppm)も含まれています。

生成した合成ガスは連結部横から下流へと流出します。また、原料として灰分などの無機物を多く含む石炭の場合には、溶融した灰分は連結部からクエンチ部に送られ、外部から供給される冷却水(クエンチ水)により冷却洗浄され、ガラス状のスラグとしてクエンチ下部からスラリーとして回収されます。

この部分酸化の歴史は古く、後述するテキサコ法ガス化プロセスは1940年代後半に開発されています。これまで商業的に成功した部分酸化としてはこのテキサコ法ガス化プロセス(Texaco Gasification process、以後TGP)とシェル法ガス化プロセス(Shell Gasification process、以後SGP)が国際的に良く知られています。両者とも石炭スラリーや石油精製所から派生する重質油などを原料に、一酸化炭素、水素、合成ガス、メタノール、アンモニア、オキソアルコールあるいはガス化発電に採用されています。

前のページへ

前のページへ