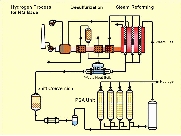

水素製造プロセスの説明脱硫工程原料である天然ガスは90%程度がメタンで、それ以外にエタン以上の炭化水素や窒素N2や二酸化炭素CO2などを含んでいます。また、数ppm~数十ppmの硫黄化合物やごくわずかな塩素化合物などを含んでいます。 水蒸気改質工程水蒸気改質工程(Steam Reforming)では天然ガスにスチームを加え、高温下(750~900℃)で改質して水素や一酸化炭素などを生成します。この改質反応(吸熱)に加えCO転化反応(発熱)も起こりますが、総合的には吸熱反応となります。そこで天然ガスとスチームの混合ガスを外部から加熱するために、混合ガスを通す改質管と燃焼バーナーから構成される水蒸気改質炉が採用されます。また、改質管内部には水蒸気改質触媒(Ni系)が充填されています。 CO転化工程CO転化工程(Shift Conversion)では改質ガス中の一酸化炭素をスチームと反応させ、さらに水素を増量生成します。CO転化工程は運転温度により高温CO転化、低温CO転化の二方式があります。この両者の違いはCO転化の反応平衡に深く関係しており、温度が低いほどCOの水素への転化率が上昇します。このPFDで説明している水素製造設備ではPSA方式をガス精製技術として採用していますので、CO転化工程出口のCO濃度を比較的高くすることが出来ます。そこで運転温度が高い高温CO転化技術を採用しています。 ガス精製工程ガス精製工程ではPSA方式を採用しています。 |

水素の精製方法代表的な精製方法としては以下の三方式があります。

脱炭酸+メタネーション方式は、水蒸気改質工程とCO転化工程で処理された粗ガス中のCO2を選択的に分離し、微量に残ったCO2とCOをメタンに変換させて水素を得る方法です。水素純度はPSA方式に比べ低く(90~96%)、また運転コストやメンテナンスコストもが高いので、最近の水素製造設備ではほとんどがPSA方式を採用しています。 |

水素プロセス

- 水素の工業的製造法には、炭化水素を原料とした水蒸気改質や部分酸化、石炭のガス化、水の電気分解などがある。

その他のプロセス

水素を原料としてアンモニア、塩酸、メタノール、高級アルコールなどが工業的に製造される。また、原油や食用油などの水素化にも使用される。実験室では亜鉛に希硫酸を加えて作る。

水素の物性 (出典はNIST)

- 分子式 H2、分子量 2.01588

- CAS Registry No. 1333-74-0

- 融点Tf 13.95K、沸点Tb 20.39K

- 臨界温度Tc 33.18K、臨界圧力 Pc 13.00bar

- 燃焼熱 241.8kJ/mol

前のページへ

前のページへ