1.4.5 圧力推移シミュレーション①

全開の”放出弁と圧力推移”では、圧縮機上流から流入するプロセスガスのみを考慮した場合の圧縮機吸込側圧力上昇について議論いたしました。

今回の”圧力推移シミュレーション”では、”圧縮機停止における運転状況”の中で言及しました二つの現象、つまり、下記の2.と3.を考慮した場合の圧力上昇について考えてみましょう。

- 圧縮機が停止すると、上流システムから圧縮機に流入していたプロセスガスの行くところがなくなるので、圧縮機吸込側の圧力が上昇し始めます。

- それと同時に圧縮機吐出側締切弁が自動的に全閉となり、圧縮機本体および吐出側配管内のプロセスガスの行き場が無くなります。

- また、上記二つの現象とほぼ同時に、流量確保のために設置されている spill back line (戻りライン)の流量制御弁(FCV)が開き始め、圧縮機吐出側(高圧側)から吸込側(低圧側)へプロセスガスが戻り始めます。

- 以上、三つの現象により圧縮機吸込側圧力が急激に上昇します。

- 圧力上昇を緩和するために、圧縮機吸込側(吸込ドラム出口)に設置されている放出弁(PCV)が開き始め、上流側からのプロセスガスならびに圧縮機からの戻りガスが放出され、次第にシステム圧力が下がり始めます。

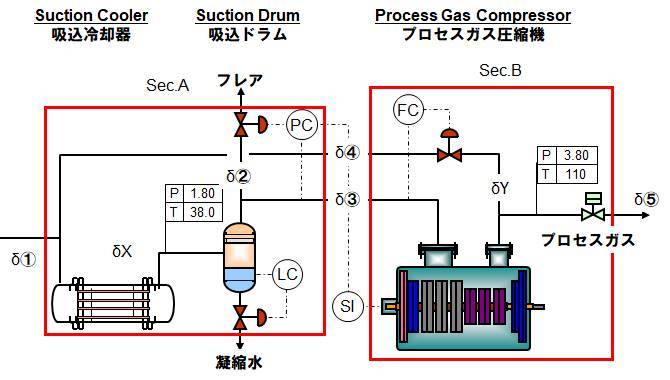

ガス体の圧力上昇を検討する場合には、物質収支を念頭に置いて考える必要があります。例えば、圧縮機周りのケースでは、圧縮機吸込側(Sec.A)と圧縮機本体(Sec.B)に分けて物質収支の計算式を作成します。ただし、それぞれのシステム容量を”X”および”Y”とし、各ストリームに番号①~⑤を付加します。また、ある単位時間(例えば1秒間)における増減を表すために”δ”を頭に付けることにします。この関係するフローを下図に示します。

(1) Sec.Aの物質収支

圧縮機上流から流入するプロセスガスをストリーム①、放出弁からフレアーに流れ、そこで処理された後に大気に放出されるプロセスガスをストリーム②、圧縮機に吸い込まれるプロセスガスをストリーム③、圧縮機spill back弁(FCV)から逆流するプロセスガスをストリーム④としますと、物質収支の計算式は次のようになります。

δ①+δ④=δ②+δ③+δX

つまり、”δ①+δ④=δ②+δ③”にはならずに、右辺と左辺の質量差がシステム容量の変動(δX)となり、圧縮機吸込側の圧力増減に繋がります。

(2) Sec.Bの物質収支

圧縮機から次工程へ流出するプロセスガスをストリーム⑤としますと、物質収支の計算式は次のようになります。

δ③=δ④+δ⑤+δY

つまり、”δ③=δ④+δ⑤”にはならずに、右辺と左辺の質量差がシステム容量の変動(δY)となり、圧縮機本体の圧力増減に繋がります。

(3) 圧力推移に及ぼす影響因子

これら二つの物質収支の計算式に影響する要因としては、

- 圧縮機吸込側(吸込ドラム出口)に設置されている放出弁(PCV)が、いつ、どのようなスピードで開き始めるか?

- 圧縮機吐出側に設置されている締切弁(HCV)が、いつ、どのようなスピードで閉じ始めるか?

- 圧縮機spill back lineに設置されている流量制御弁(FCV)が、いつ、どのようなスピードで開き始めるか?

- 圧縮機が停止し始めてからの運転点(流量ならびに圧力)が、圧縮機の性能曲線をどのように移動するのか?

これらすべてを考慮して動的シミュレーションを行う必要がありますので、それなりのシミュレーターが必要となります。しかし、単純化されたモデルを使えばExcelでも計算可能ですので、次回はこの動的シミュレーションにチャレンジしてみる予定です。

- 第1章 プロセス設計と安全設計

- 1.1 設計条件と安全設計

- 1.1.1 安全設計とは

- 1.1.2 設計条件の決め方

- 1.2 設計条件と運転モード

- 1.2.1 運転条件と運転状態

- 1.2.2 運転モードと運転時間

- 1.2.3 設計条件と運転時間

- 1.3 蒸留系運転と設計条件

- 1.3.1 蒸留系説明

- 1.3.2 運転条件の設定

- 1.3.3 設計条件の選定

- 1.3.4 設計条件と水運転

- 1.3.5 物性の違いと設計条件

- 1.3.6 安全弁の吹き出し温度

- 1.3.7 還流ポンプの設計圧力

- 1.3.8 蒸留塔凝縮器と最高運転条件

- 1.4 圧縮機周りの設計条件

- 1.4.1 圧縮機と運転条件

- 1.4.2 圧縮機停止における運転状況

- 1.4.3 プロセス制御システム

- 1.4.4 放出弁と圧力推移

- 1.4.5 圧力推移シミュレーション①

- 1.4.6 圧力推移シミュレーション②

- 第2章 ユーティリティー停止と安全設計

- 2.1 スチーム停止とスチームシステムの安全性

- 2.1.1 スチームシステム

- 2.1.2 スチーム停止による影響

- 2.2 スチーム停止とプロセススチーム

- 2.2.1 プロセススチーム

- 2.2.2 プロセススチームの確保

- 2.3 スチームソースと加熱源

- 2.3.1 スチームドラム

- 2.3.2 スチームドラムの保有熱量

- 2.4 加熱源としての水蒸気改質炉

- 2.4.1 水蒸気改質炉とプロセススチーム

- 2.4.2 改質管と改質触媒

- 2.4.3 プロセススチーム・ループ

- 2.4.4 計算結果と考察

- 第3章 停電と安全設計

- 3.1 停電とプラント

- 3.1.1 停電と電力供給

- 3.1.2 化学プラントにおける電力供給安定化

- 3.1.3 ディーゼルエンジン発電機の起動

- 3.2 緊急用発電装置停止

- 3.2.1 緊急用発電装置と連結機器

- 3.2.2 緊急用発電装置停止による影響

前のページへ

前のページへ